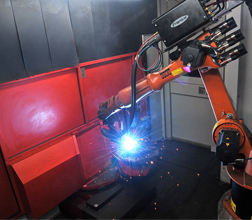

Verwechseln Sie Standard nicht mit Normalmaß. Für Robolution bedeutet Standardzelle, dass sich diese Bauformen schon vielfach bewährt haben und sich bei den Kunden großer Beliebtheit erfreuen. Ein Grund dafür liegt in der großen Variabilität. Robolution richtet sich bei der Ausstattung seiner Schweißzelle völlig nach Ihren Wünschen und berät Sie gerne. Die Produktpalette basiert auf einer Modulbauweise. Module bieten eine hohe Variabilität, ohne dabei die individuellen Bedürfnisse des Kunden und seines zu schweißenden Produktes zu vernachlässigen.

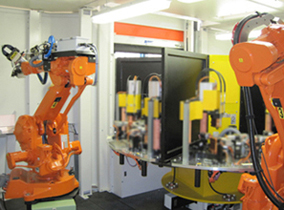

Zu den zuverlässigen Partner im Bereich Robotik gehören namhafte Hersteller wie ABB, KUKA, FANUC, sowie YASKAWA MOTOMAN.

Im Bereich der Schweißtechnik können die Systeme u.a. mit Komponenten aus dem Hause ESAB, ESS, EWM, Fronius, Kemppi, Lorch, Merkle, SKS und Lincoln geliefert werden. Als Brennertechnik werden Komponenten von Abicor Binzel, DINSE, Fronius, TBi Industries, sowie SKS eingesetzt. Weitere Hersteller im Bereich der Schweißtechnik auf Anfrage.

So garantiert Robolution Ihnen einen hohen Grad der Integration und Flexibilität, verbunden mit einer optimal niedrigen Ersatzteilbevorratung.

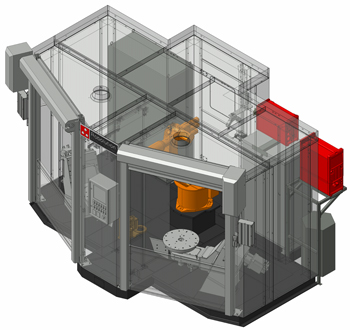

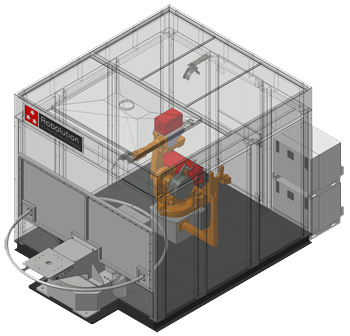

TurnFix 500

Ihre Vorteile

- mobile Kompaktzelle

- kurze Auf- und Abbauzeiten

- patentierter Impulsantrieb

- einsetzbar für Prozesse wie z.B. Schweißen, Handling, Montage, Kleben, usw.

- installiert mit Roboter aus dem Hause ABB, KUKA, Fanuc und YASKAWA

- lieferbar mit einem oder zwei Industrieroboter

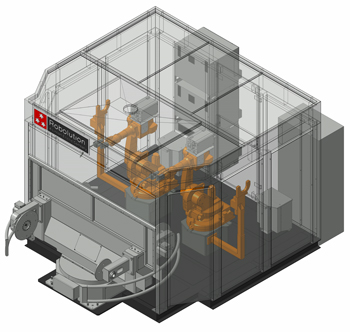

Baukastenprinzip

Ein neuartiges Wechselsystem ermöglicht es, ohne aufwendige technische Mittel die Anlage um einen weiteren Roboter oder einen anderen Positionierer (TurnRot 300) zu ergänzen.

Kompaktbauweise

Die gesamte Fertigungszelle ist auf einem selbsttragenden Grundrahmen aufgebaut und bildet eine stapler- und krangerechte Transporteinheit. Der Grundrahmen trägt sämtliche Komponenten wie Roboter mit Steuerschrank, Positioniersystem, Brennerreinigungsanlage, Stromquelle und Sicherheitseinrichtungen, sowie alle Energieanschlüsse.

2 Stationen-Betrieb

Das Anlagenkonzept beruht auf dem 2-Stationen-Prinzip. Während der Roboter in der ersten Station arbeitet, kann der Werker parallel hierzu das fertig geschweißte Bauteil in der anderen Station entnehmen und diese anschließend neu bestücken. Nach dem Einlegen betätigt der Werker die Starttaste. Ist das Bauteil von dem Roboter auf der entsprechenden Arbeitsseite fertig geschweißt, wird der Stationswechsel durchgeführt und der Zyklus beginnt von neuem. Die Bearbeitungszeit des Roboters kann somit optimal genutzt werden.

Die Bauteile werden in diesem Konzept stationär auf der Tischplatte aufgenommen.

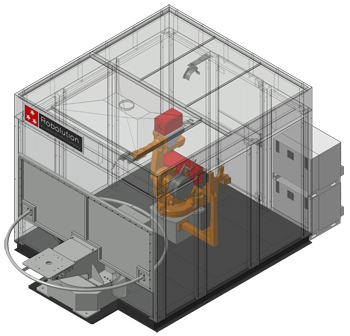

TurnRot 300

Ihre Vorteile

- mobile Kompaktzelle

- kurze Auf- und Abbauzeiten

- patentierter Impulsantrieb

- einsetzbar für Prozesse wie z.B. Schweißen, Handling, Montage, Kleben, usw.

- installiert mit Roboter aus dem Hause ABB, KUKA, Fanuc und YASKAWA

- lieferbar mit einem oder zwei Industrieroboter

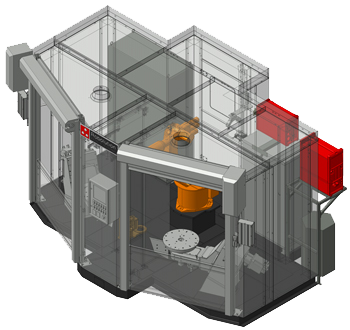

Baukastenprinzip

Ein neuartiges Wechselsystem ermöglicht es, ohne aufwendige technische Mittel die Anlage um einen weiteren Roboter oder einen anderen Positionierer (TurnRot 500) zu ergänzen.

Kompaktbauweise

Die gesamte Fertigungszelle ist auf einem selbsttragenden Grundrahmen aufgebaut und bildet eine stapler- und krangerechte Transporteinheit. Der Grundrahmen trägt sämtliche Komponenten wie Roboter mit Steuerschrank, Positioniersystem, Brennerreinigungsanlage, Stromquelle und Sicherheitseinrichtungen, sowie alle Energieanschlüsse.

2 Stationen-Betrieb

Das Anlagenkonzept beruht auf dem 2-Stationen-Prinzip. Während der Roboter in der ersten Station arbeitet, kann der Werker parallel hierzu das fertig geschweißte Bauteil in der anderen Station entnehmen und diese anschließend neu bestücken. Nach dem Einlegen betätigt der Werker die Starttaste. Ist das Bauteil von dem Roboter auf der entsprechenden Arbeitsseite fertig geschweißt, wird der Stationswechsel durchgeführt und der Zyklus beginnt von neuem. Die Bearbeitungszeit des Roboters kann somit optimal genutzt werden.

Die Bauteile können in diesem Konzept horizontal gedreht werden.

TurnTil 300

Ihre Vorteile

- mobile Kompaktzelle

- kurze Auf- und Abbauzeiten

- 2 Stück Dreh-Kipp-Tische TurnTil 300 zum drehen der Bauteile in die optimale Schweißlage

- einsetzbar für Prozesse wie z.B. MIG / MAG / WIG-Schweißen, Kleben usw.

- installiert mit Roboter aus dem Hause ABB, KUKA, Fanuc und YASKAWA

Kompaktbauweise

Die gesamte Fertigungszelle ist auf einem selbsttragenden Grundrahmen aufgebaut und bildet eine stapler- und krangerechte Transporteinheit. Der Grundrahmen trägt sämtliche Komponenten wie Roboter mit Steuerschrank, Positioniersystem, Brennerreinigungsanlage, Stromquelle und Sicherheitseinrichtungen, sowie alle Energieanschlüsse.

2 Stationen-Betrieb

Das Anlagenkonzept beruht auf dem 2-Stationen-Prinzip. Während der Roboter in der ersten Station arbeitet, kann der Werker parallel hierzu das fertig geschweißte Bauteil in der anderen Station entnehmen und diese anschließend neu bestücken. Nach dem Einlegen betätigt der Werker die Starttaste. Ist das Bauteil von dem Roboter auf der entsprechenden Arbeitsseite fertig geschweißt, wird der Stationswechsel durchgeführt und der Zyklus beginnt von neuem. Die Bearbeitungszeit des Roboters kann somit optimal genutzt werden.

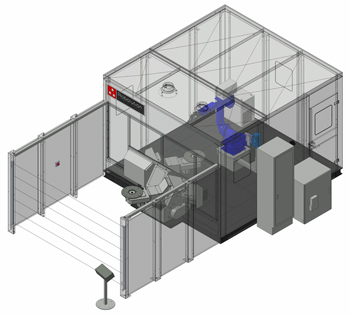

TurnOrb

Ihre Vorteile

- mobile Kompaktzelle

- kurze Auf- und Abbauzeiten

- Stationswechsel mittels Expert Grundantrieb

- Tischaufbau mit 2 Stück Dreh-Kipp-Module TurnTil 300, zum drehen der Bauteile in die optimale Schweißlage

- einsetzbar für Prozesse wie z.B. MIG / MAG / WIG-Schweißen, Kleben usw.

- installiert mit Roboter aus dem Hause ABB, KUKA, Fanuc und YASKAWA

- lieferbar mit Lichtschranke oder Rolltor im Einlegebereich

Baukastenprinzip

Ein neuartiges Wechselsystem ermöglicht es, ohne aufwendige technische Mittel die Anlage um einen weiteren Roboter oder einen anderen Positionierer (TurnRot 300) zu ergänzen.

Kompaktbauweise

Die gesamte Fertigungszelle ist auf einem selbsttragenden Grundrahmen aufgebaut und bildet eine stapler- und krangerechte Transporteinheit. Der Grundrahmen trägt sämtliche Komponenten wie Roboter mit Steuerschrank, Positioniersystem, Brennerreinigungsanlage, Stromquelle und Sicherheitseinrichtungen, sowie alle Energieanschlüsse.

2 Stationen-Betrieb

Das Anlagenkonzept beruht auf dem 2-Stationen-Prinzip. Während der Roboter in der ersten Station arbeitet, kann der Werker parallel hierzu das fertig geschweißte Bauteil in der anderen Station entnehmen und diese anschließend neu bestücken. Nach dem Einlegen betätigt der Werker die Starttaste. Ist das Bauteil von dem Roboter auf der entsprechenden Arbeitsseite fertig geschweißt, wird der Stationswechsel durchgeführt und der Zyklus beginnt von neuem. Die Bearbeitungszeit des Roboters kann somit optimal genutzt werden.

Products

- Welding Equipment

- Cutting Equipment

- Gear & Tools

- Accessories

- Welding Wire, Flux & Rods

- Guns & Torches

- Automated Welding & Cutting Systems

- Training Equipment for Educators

- Weld Fume Control

- Orbital Welding Systems

- Automation System Solutions Overview

Safety

Education

- Education Center – home

- Education Purchasing Portal

- U/Linc Curriculum

- Welding Safety Training Videos

- Attend our Welding School

- Seminars & Workshops

Stay Connected

Support

- Support – home

- Contact Us

- Operators Manuals

- Product Registration

- Warranty Information

- Certificate Center

- Equipment Certificate Center

- Parts Directory

- Literature Request

- Frequently Asked Questions

- Conflict Minerals

- Customer Assistance Policy

- Cookie Policy

Industries We Serve

Corporate

- Investor Relations

- Environment & Safety

- Diversity & Inclusion

- Careers

- Logo Merchandise Store

- James F Lincoln Foundation (JFLF)

- Industry Certifications

- Website Terms of Use

- Legal

- Suppliers

- Subsidiaries & Affiliates

- Visitor Information

- Media Newsroom

- California Supply Chains Act

- Modern Slavery Act Disclosure

Business Partners

© 1999-2024 The Lincoln Electric Company